ذوب آهن اصفهان پیشگام در تولید میلگرد

کارخانه ذوبآهن اصفهان یکی از مجموعههای به نام کشور در حوزه تولید فولاد و محصولات فولادی بوده که به واسطه کیفیت بالا، نه تنها در ایران، بلکه در آسیا، اروپا و آفریقا مشتریان متعددی دارد. یکی از مهمترین محصولات تولیدی کارخانه ذوبآهن اصفهان، میلگرد است که در این عرصه توانسته رکوردهای درخشانی را به ثبت برساند. قبل از هرچیز، ابتدا به تاریخچه کارخانه ذوبآهن اصفهان خواهیم پرداخت، سپس محصولات تولیدی این شرکت را بررسی خواهیم کرد.

ذوبآهن اصفهان چگونه متولد شد؟

کارخانه ذوبآهن اصفهان در سال 1346 هجری شمسی طرحریزی شد و در سال 1350 با تولید چدن به بهرهبرداری رسید. این کارخانه در دشت طبس استان اصفهان و در نزدیکی شهرستان لنجان (جنوب غرب اصفهان) واقع شده است. این مجموعه عظیم در ابتدا فقط شامل بخشهای کارگاههای کک سازی، اگلومراسیون و کوره بلند شماره 1 بود و با همکاری تیاژپروم اکسپورت شوروی احداث گردید. ظرفیت کارخانه در این فاز برای تولید 550 هزار تن فولاد برنامهریزی شده بود.

سرعت توسعه ذوبآهن پس از انقلاب و با آغاز جنگ تحمیلی کند شد؛ اما پس از پایان یافتن جنگ و با نصب دو ایستگاه ریختهگری مدرن از کشور ایتالیا مجددا به روند توسعه خود بازگشت و توانست رکورد تولید 2 میلیون تن فولاد در سال را ثبت کند. در حال حاضر میزان تولید فولاد توسط ذوبآهن به بیش از 3.5 میلیون تن در سال رسیده است.

همانطور که پیشتر بیان شد، به واسطه کیفیت بالای محصولات تولیدی کارخانه ذوبآهن، مشتریانی از سراسر دنیا برای خرید از این فولادساز ایرانی صف کشیدهاند. این کشورها شامل 23 کشور آسیایی، آفریقایی و اروپایی از جمله چین، هند، کره جنوبی، فرانسه، ایتالیا، اسپانیا و کشورهای حوزه خلیج فارس میشوند. دقت داشته باشید که «ESCO» نمادی است که روی محصولات ذوبآهن اصفهان درج میشود و از این طریق قابل شناسایی هستند. برای بررسی قیمت میلگرد ذوب آهن و مقایسه آنها با دیگر برندها، اینجا کلیک کنید.

معرفی محصولات ذوبآهن اصفهان

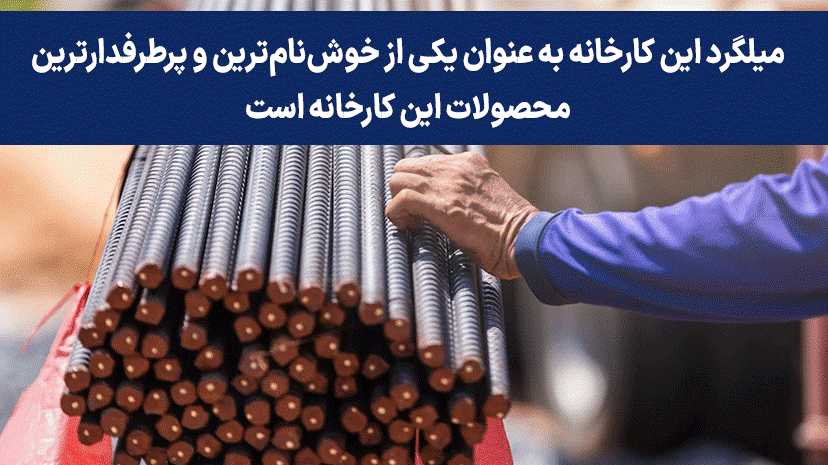

میلگرد تولیدی این کارخانه در بازار به عنوان یکی از خوشنامترین و پرطرفدارترین محصولات آن شناخته میشود. از جمله پرکاربردترین و با کیفیتترین انواع میلگرد هم نوع آجدار این برند است که میتوان آن را از طرق مختلفی خریداری کرد. یکی از این روشها، چک کردن قیمت لحظهای میلگرد از https://esfahanahan.com/ و خرید از آن است.

از محصولات دیگری که توسط ذوبآهن اصفهان تولید میشود، میتوان به موارد زیر اشاره کرد:

- میلگرد آجدار در سایزهای 5 الی 32 میلیمتر

- میلگرد ساده در سایزهای 5 الی 20 میلیمتر

- تیرآهن IPE در اندازههای 12 ال 30 میلیمتر

- تیرآهن H که به تیرآهن 16 معرفی می گردد.

- نبشی در سایز های 80، 90 و 100 میلیمتر

- انواع ناودانی در سایز های 140 الی 160 میلیمتر

- محصول ریلهای U33 و UIC60

از جمله پروژههای بزرگی که در ساخت آنها از تولیدات کارخانه ذوبآهن اصفهان استفاده شده است، میتوان به ورزشگاه المپیک آتن، برج میلاد، نیروگاه بوشهر، نیروگاه عسلویه، پل صدر تهران، سالن اجلاس سران اصفهان و مترو اصفهان اشاره کرد.

ذوبآهن، برترین تولید کننده میلگرد در ایران

این کارخانه بزرگ در سال 1400 با تولید 2100 تن میلگرد N 16 در یک روز، رکورد جدیدی را ثبت کرد و توانست به دستاورد تازهای در این زمینه دست پیدا کند.

میلگرد ذوب آهن چگونه تولید میشود؟

بهطور کلی، فرآیند تولید اکثر مقاطع فولادی همچون میلگرد، تیرآهن، نبشی، ناودانی و... مستلزم تولید شمش فولادی و یا همان بیلت است. از همین رو، مرحله اول تولید میلگرد در کارخانه ذوبآهن اصفهان و سایر فولادسازان با تولید بیلت شروع میشود. این فرایند خود میتواند به 2 شکل صورت پذیرد.

روشهای تولید شمش فولادی

- روش تولید شمش در قالب

- روش ریختهگری مداوم

روش تولید شمش در قالب

این روش، متد سادهای است که در آن ابتدا قالبهایی با اندازه استاندارد آمادهشده و در یک چرخه مشخص قرار میگیرند. سپس فولاد مذاب بهوسیله پاتیل درون آنها ریخته میشود و پس از پر شدن، قالب بعدی برای بارگیری آماده میشود.

این فرآیند، بهصورت مستمر ادامه مییابد و شمش تولیدی، پس از خنک شدن از درون قالبها تخلیه میشود.

روش ریختهگری مداوم

در این روش، فولاد مذاب درون محفظه تقسیمکننده ریخته میشود. این محفظه، دارای 2 یا چند خروجی است و تعداد خروجیهای آن به نوع محفظه بستگی دارد. دلیل استفاده از این محفظه، کاهش سرعت و یکنواختسازی جریان مذاب برای ورود به بخش بعدی است. مذاب خروجی از این بخش، به محفظه منجمدکننده وارد میشود. وظیفهی محفظه منجمدکننده، سردکردن مواد مذاب تا دمای انجماد اولیهی فولاد است.

از آن جایی که خروجی این بخش، بالاتر از سطح زمین قرار دارد، فلز جامدشده، تحت تأثیر نیروی جاذبه و وزن خود به سمت پایین کشیده میشود و در نهایت، برای یکسانسازی طول و عرض، در خط نورد قرار میگیرد.

شمش به دست آمده، معمولاً در اندازه 6 یا 12 متری بُریده شده و در واحد خنکسازی قرار میگیرند. این فرآیند، به دلیل ادامهدار بودن تا پایان تولید و قطعنشدن مذابِ ورودی طی فرآیند، به روش «ریختهگری مداوم» معروف است. این متد در کارخانههای بزرگ متداولتر است.

تولید میلگرد

بعد از آماده شدن شمشهای فولادی به یکی از 2 روش قبل، نوبت به تولید میلگرد میرسد. تولید میلگرد میتواند به یکی از چهار روش زیر انجام شود:

- روش نورد گرم

- استفاده از روش نورد سرد

- بهرهگیری از فناوری QST و تولید به روش ترمکس

- تولید از راه آلیاژسازی

در ایران بر اساس شرایط جغرافیایی و روشهای استفاده از میلگرد، استانداردی برای تولید میلگرد در نظر گرفته شده و آن استاندارد 3132 است که از استاندارد کشورهایی همچون آلمان، آمریکا و ژاپن تبعیت میکند.

میلگرد تولیدی در ایران بیشتر به روش ترمکس یا آلیاژی تولید میشود و تولیدکنندگان داخلی (همانند ذوبآهن اصفهان) ملزم به رعایت استانداردهای موجود و همچنین درج علائم نشانگر روی محصولات خود هستند.

تماشاخانه100 میلیون تومان هزینه ماهانه پیروز / پنج میلیارد تومان؛ کل پول حفظ یوز آسیایی (فیلم)

ببینید | تاریخ سازی داوران زن در جام جهانی فوتبال

فیلم های دیگر کانال عصر ایران در تلگرام